试验室综合控制系统

系统主要功能及性能介绍

控制台主要用于布置试验监控计算机,根据试验需求,监控计算机一般包含以下几部分:试验线路监视计算机、试验过程控制计算机、安全连锁监控与告警计算机、负载监测与预测计算机、数据采集上位计算机及摄像监控设备上位计算机等。根据系统规模与功能要求,计算机功能可综合或进一步分解。计算机采用研华公司610H系列高性能工控机,平均无故障时间超过1万小时。除针对个别设备单独设计的专用软件外,本系统上位计算机均采用国外先进的上位监控组态软件平台WinCC,配合我公司开关电器试验专用上位软件运行。

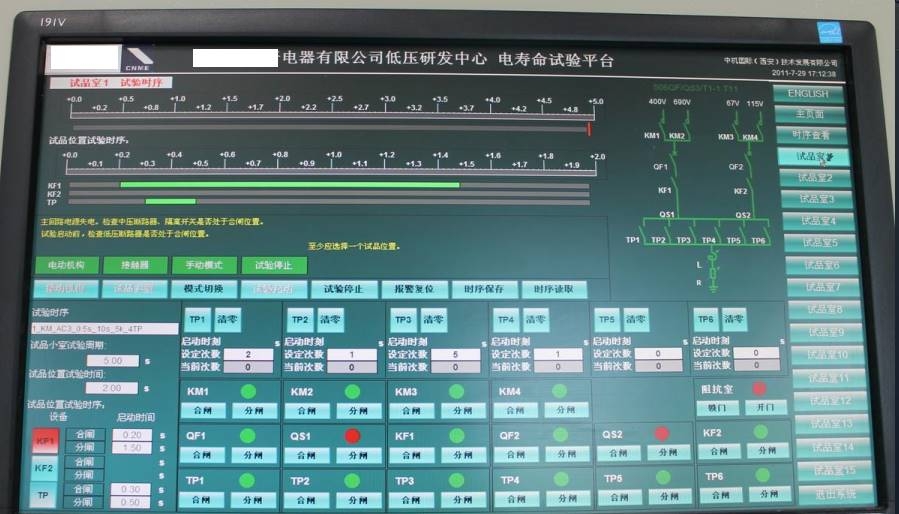

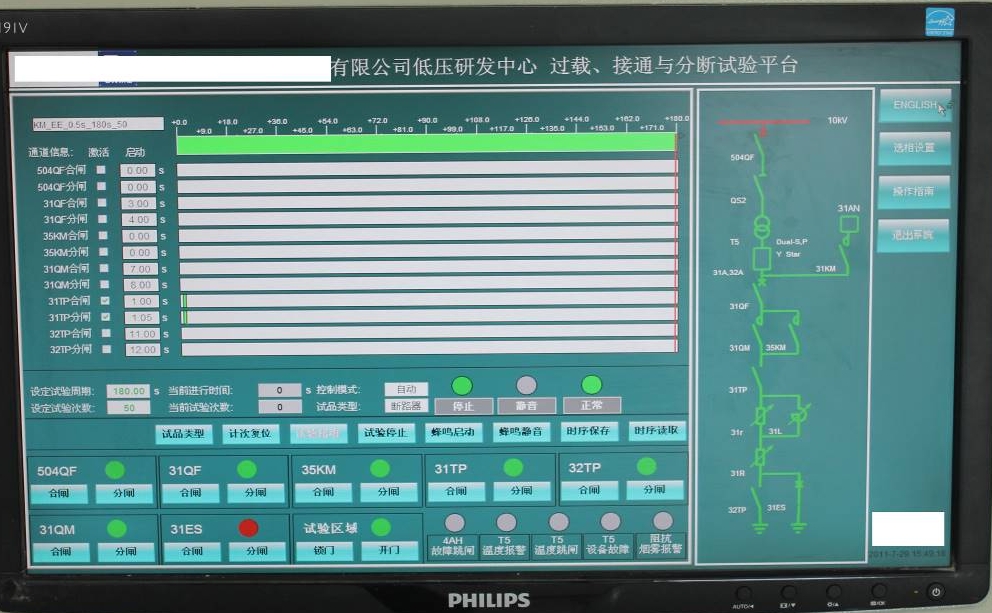

本系统软件结构如下图所示.它共由三层构成:交互层、中间层以及通信层:交互层提供一个界面友好、操作方便的人机交互界面,它主要负责用户控制的试验前期选择输入,试验回路中各开关电器状态信号的显示,试验进行中出现故障时的报警提示;中间层负责分析试验状态数据、确定试验过程中开关电器动作顺序及保护、发送相关数据至交互层显示、接受操作者参数设定、分析参数设定的合理性等;通信层主要负责与下位机进行通信,向下位机发送控制信号、查询开关电器的状态参数并传送到中间层,以便于在人机交互界面上显示。

本系统实现了试验线路的可控、可视化。在实际操作时,用户可以对开关电器试验进行灵活控制,对试验的合闸开关、分闸开关和保护分开关进行合理地选择搭配;可以任意设定试验通电时间、试验周期以及试验次数;可以实时观察试验线路和开关动作;可以对这些试验选择和试验结果进行保存、调用、编辑和打印,并可设定不同的操作权限;程序具有联锁保护和报警等功能。

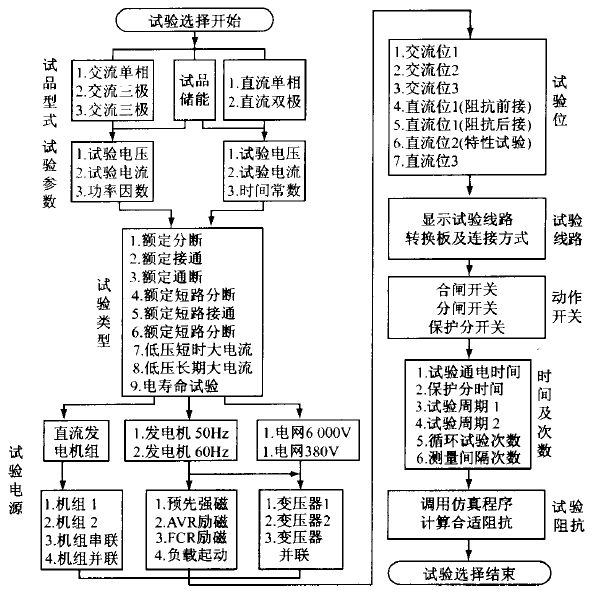

根据试验类型及试验条件,各种试验的实现方式不尽相同,下图列出了一种我公司根据大型全功能低压开关电器试验站设计的中央控制系统试验选择过程流程图,选择包括试品型式、试验类型、试验电源、试验位置、试验线路、动作开关、时间及次数、试验阻抗等整个过程。除试验选择外,系统还包括安全连锁、试验控制、线路显示、操作管理等其他模块功能.

低压开关电器试验过程,特别是通断能力试验时间通常很短,试验过程事故发生也都是一瞬间,要求控制系统软件能够在保证试验功能外,在安全连锁、事故保护,故障记录等方面都需要重点考虑,保证试验过程的安全可靠。

软件能够监控回路中所有开关状态,根据各个保护开关、合闸开关开合要求设置延时、循环、报警、互锁功能,满足试验要求。

回路中的断路器、隔离开关、接触器、试品、合闸开关等所有开关电器状态均实时引入控制系统,保证操作人员及时了解回路状态。同时,对于隔离开关与断路器,断路器与合闸开关等必须连锁的设备,在程序及控制系统中实现从程序到硬件双重连锁,避免因为缺乏连锁造成事故。

控制系统主要功能包括:

各试验柜开关状态及电寿命系统中压开关状态的监控,各个试品状态的监控、试验变压器状态的监视,试验参数的输入与记录,试验过程(试验次数及进行情况等)的记录与编辑,试验过程的智能控制(根据负荷情况有效分配各个试验的进行时间),试验安全状况的监视,试验异常情况的报警与记录,历史试验记录的查询等。

试验线路准备及输入试验参数,包括试品型式、试品参数、试验类型、试品位置、试验线路、动作开关、试验电压、试验电流、试验电路功率因数或阻抗值(输入的是计算值,仅起记录作用,实际阻抗值,由手动调节阻抗实现)、通电时间、试验循环次数和试验合闸、分闸、保护分闸开关选择等等。

检查安全联锁和必要的试验条件。自动运行下,为了能正常的启动试验,需检查相关的状态。如果相关的状态都正常,才能启动试验。所有这些信息都由无源触点实现。如果任何一个状态不正常,则程序控制器将终止运行,并有提示信息显示。

显示试验主电路的单线模拟线路图,通过不同颜色和形状动态模拟开关设备的状态及试验过程。包括设备状态、试验状态、异常状态等等。

显示试验进行情况,包括预设的试验电流、电压值,预设的试验次数,当前已进行的试验次数等等。

显示安全联锁及必要的试验条件。

显示通讯状态。

试验参数表预览和打印。

试验启动、暂停、终止

显示数采系统状态,触发数采(如果需要)。

双语言系统,可以在中英文操作界面之间切换。

监控系统中试验室门和相关钥匙的状态信号,并通过安全联锁系统保障试验设备和人员安全。

大容量试验室对电源容量要求很大,在前级电源容量有限的情况下,要保证试验室发挥最大性能,就要求基于全站设计时间同步系统,保证各试验通电时间错开,保证试验电源的平稳使用。同时由于试验室长期工作于故障状态下,正常的继电保护装置要保证试验正常进行,往往无法做到区分正常试验与故障电流的情况,这就要求大容量试验室控制系统,在完成试验功能的基础上,还需要有完整的连锁、保护功能,具体包括:

● 时序控制。在短路试验中,一般采用时序发生器控制试验时序,但是时序发生器由于自身结构的原因,存在价格昂贵、缺乏反馈等缺点。我公司经过长期研发,通过优化试验程序等做法,通过PLC实现试验时序控制功能,广泛应用在国内低压电器试验室中。对电寿命等系统进行试验时序控制。经过测量,PLC时序控制精度小于10ms,完全可以满足正常试验要求,同时,PLC具有数字量、模拟量输入,可通过辅助触点或电流传感器对试验过程进行监控,实现时序发生器无法做到的试验过程监控与保护功能。在节约用户投资的同时,提高了试验过程的可控性。

时序控制上位软件界面友好,用户可以方便的设置各种试验时序,也可对常用试验时序进行存取,以减少操作人员工作量。

● 时间-电流保护。一般来说,为了避免试验过程中的误动作,试验室配电继电保护系统定值设置需要避开最大的试验电流与时间,这就导致继电保护系统无法对较小电流的故障进行保护,而这些故障在试验室发生的概率往往更大,因而对试验系统设备及操作人员带来潜在危险。为此,控制系统需要通过软硬件结合的方式,实现时间-电流保护功能,根据操作人员设置的正常试验电流、时间动态监督试验系统状态,并对各种电流故障进行保护。

● 试验参数计算。传统的试验室操作更多地依赖试验人员的经验,我公司在多年低压试验室设计过程中,将试验关键参数计算集成在控制系统中,可对试验过程中的试验容量、投入阻抗等参数进行计算,计算误差不大于5%,为试验人员提供参考。并根据试验室实际情况建立经验数据库,为试验室积累组织过程资产,简化了试验操作难度,提高了试验效率。该计算软件可通过通讯方式,与我公司设计的阻抗监控设备结合使用,可监视阻抗的实际投入情况,监控并保护阻抗安全。

● 全站试验时序协调。为了提高试验室利用效率,系统设计了全站统一的时钟同步功能,各子系统根据试验时钟的要求自动设置试验过程,保证试验时序实时错开,避免大容量试验叠加对变压器的冲击,从而可以使试验室在满足上级供电部门供电容量限制内最大可能进行试验。

● 全过程记录。系统具备完整的记录功能,对试验过程中操作人员的操作、试验参数及时间、所有报警及故障信息均有完整记录。为追溯试验记录提供方便。

同时,系统设计具有前瞻性。不只设计严密、布局合理,与新技术、新产品接轨,而且所选择的设备应在系统实施若干年后,亦能保持其功能完善、齐全,不至于落后。系统能在操作人员与设备之间建立起友好的界面,简便性系统的设计。使操作者无论对系统的设置还是日常的运行,能通过键盘鼠标进行简单的操作即可完成。即使对没有接触过此类设备的操作者,只需稍加培训,即能掌握一般操作。